|

SONDA DE AMOSTRAGEM, UM TIPO/MODELO ESPECIFICO PARA CADA APLICAÇÃO. (Nereu Guimarães (ng1949@uol.com.br) |

Nesta publicação abordamos a “sonda” de amostragem, dispositivo importante que é parte integrante de um sistema de amostragem.

Podemos dividir

o sistema de analise online em cinco blocos principais, conforme descrito a

seguir; a)sonda, b) linha de transporte da amostra, d)condicionamento amostra, e)analisador

e retorno da amostra ao processo.

A seguir destacamos os

pontos principais que devem ser observados durante o projeto e seleção da sonda de amostragem;

a)

Analise

as condições do processo (temperatura, pressão, nível de corrosão, material particulado)

b)

Procure

ouvir e envolver as pessoas/setores relacionados com o projeto

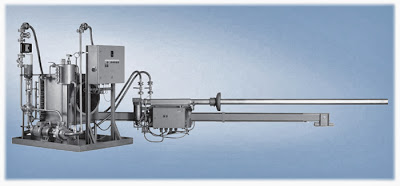

Figura 1 - Sonda + Sistema

Condicionamento+Analisadores

A "sonda de amostragem" é um dos

principais componentes de um sistema de analise online. A sua função é promover a retirada de uma amostra da corrente

de processo, sem que haja alteração na composição na composição da amostra removida do fluxo do processo, seja diretamente de uma

tubulação, duto, fornalha, caldeira, chaminé, reator, e deve representar com precisão a corrente de processo, em

todos os aspectos de composição química.

É muito importante conhecer com

detalhes as condições físicas e químicas da amostra que será retirada do

processo e essas informações ajudarão na especificação e no dimensionamento dos

equipamentos que compõem o sistema analítico e que serão determinantes para a

escolha da sonda, da sua

configuração e modelo.

Procuramos nesta publicação fazer uma

abordagem de todos os detalhes construtivos como os cuidados em relação as condições de processo (temperatura, pressão, características do

fluido, sólidos em suspensão), que orientam na escolha do tipo de material

mais adequado a aplicação e que possa suportar as características do fluido que esta sendo

amostrado. Ressaltando que existem uma gama muito variada de sondas, chegando até certo ponto

causar algum tipo de confusão a medida em que os critérios de seleção, tipo de

aplicação são abordados.

A temperatura, afeta a sonda de amostragem de duas maneiras:

a) Mecanicamente: podendo comprometer sua resistência estrutural,

ocasionando empenamento, rompimento ou mesmo fusão.

b) Quimicamente: podendo reagir com o gás a ser analisado ou provocar

reações catalíticas entre os componentes da amostra ou mesmo o rompimento de

moléculas.

Atenção, o aço-carbono comum pode ser usado até uma temperatura da ordem de

400ºC. Se houver,. possibilidade do material da sonda, agir cataliticamente sobre os componentes

da amostra, como nos gases queimados com oxigênio e combustíveis residuais, a

temperatura máxima deverá ser limitada em 200ºC.

Embora não seja uma tarefa nada

fácil, devemos definir e estabelecer regras sobre de como e onde aplicar cada tipo

de sonda, compatível com cada aplicação. O aspecto mais simples e útil que devemos aplicar é inicialmente

selecionar a sonda de formato mais simples, e aquela que requer menos

utilidades, como sendo a primeira e principal escolha.

O aço inoxidável do tipo 316 pode ser usado até uma temperatura da ordem

de 750 ºC, a não ser que ocorram reações catalíticas na amostra.

Para temperaturas até 1800 ºC, são usados materiais do tipo cerâmico,

como a alumina pura, AlSiO3, que não interfere quimicamente com os componentes

da amostra mas apresenta uma resistência mecânica inferior a das sondas

metálicas. O carbeto de silício é um material altamente resistente a temperatura, ressaltando que este material apesar de possuir caracteristicas que fazem este material suportar elevadas temperatura, mas por outo lado tem baixa resistência mecânica ao torque, deslocamento e a vibração..

Fig2 - Diagrama Sistema Amostragem

Quando o local de instalação da "sonda de amostragem" for por exemplo uma chaminé a mesma

deve ter comprimento suficiente para estar inserida a 1/3 do diâmetro da

chaminé para que se obtenha uma boa performance do gás amostrado.

Uma outra recomendação é que a

sonda seja montada levemente inclinada para se evitar o acumulo de condensado

no seu interior, quando existir a presença de concentração de vapores d´água.

Se for aceitável, a instalação de

uma sonda simples, conforme mostrado

na figura 3, devemos nos certificar que não esta presente no material amostrado material

particulado em suspensão e que pode vir a interferir na operação correta da sonda. Ressaltando que os fornos que queimam óleo pesado e ou

carvão, geralmente requerem "sondas de amostragem" mais elaboradas e que para este tipo de aplicação as sondas de concepção mais simples

não devem ser utilizadas.

Fig.3 – Sonda Simples

Sonda com jato d`agua invertido só deve ser usada quando

não for possível utilizar a sonda simples porque a presença da água ao entrar em contato

com o fluido do processo pode ser indesejável ou prejudicial.

Sonda com jatos d´água podem ser necessárias, para auxiliar na limpeza e remoção de partículas solidas porque os gases neste tipo de aplicação estão muito sujos, como aqueles em que encontramos por exemplo em um forno de cimento. Quando se tem água disponível e o seu contato com a amostra não causar problemas, são muitas vezes a solução preferida. O ejetor a água não só pressuriza a amostra, mas também executa um processo de limpeza, eliminando todos os componentes corrosivos e fornecendo um fluxo constante de amostra.

Sonda com jatos d´água podem ser necessárias, para auxiliar na limpeza e remoção de partículas solidas porque os gases neste tipo de aplicação estão muito sujos, como aqueles em que encontramos por exemplo em um forno de cimento. Quando se tem água disponível e o seu contato com a amostra não causar problemas, são muitas vezes a solução preferida. O ejetor a água não só pressuriza a amostra, mas também executa um processo de limpeza, eliminando todos os componentes corrosivos e fornecendo um fluxo constante de amostra.

Existe aplicação em que se deseja

usar uma sonda onde a estratificação da amostra é prioritário. Neste caso, portanto, se utiliza um tubo com

comprimento transversal ao duto, com pequenas aberturas (buracos e orifícios

igualmente espaçados em todo o comprimento do tubo equivalente à extensão aproximada ou o

diâmetro do duto.

Pode ser utilizado uma sonda especialmente desenvolvida para dutos de grande diâmetro quando se deseja extrair uma amostra com a concentração média dos gases que estão sendo amostrados.

Pode ser utilizado uma sonda especialmente desenvolvida para dutos de grande diâmetro quando se deseja extrair uma amostra com a concentração média dos gases que estão sendo amostrados.

Existe aplicações em que se pretende utilizar o desenho da extremidade da sonda em formato de “bico” ou

“pena” para tornar a amostragem mais adequada onde se deseja extratificar a amostra. Neste caso se utiliza uma sonda que se estende

ao longo do duto, com pequenas aberturas e orifícios e o tubo com comprimento aproximado do diâmetro do duto.

A metodologia da amostragem

específica, conhecida como 'isocinética” é utilizada quando se deseja obter uma

amostra “fisicamente consistente". Este método de amostragem é definida

pela relação em que a velocidade da amostra extraída é igual à velocidade do

fluxo de amostra, e se deseja um fluxo laminar (fluxo paralelo às paredes da

linha de processo).

Este tipo de alternativa se aplica

sempre que existe uma amostra de duas fases como por exemplo (gás e de

partículas de líquido, líquido imiscível, líquidos em suspensão, gotas de

líquido em fase gás) e o analista pretenda incluir a fase de espelho na amostra

extraída para o sistema de amostragem e deste para o analisador. Um desenho da

sonda especial foi desenvolvido para este tipo de aplicação na norma ASTM D1066-6ST.

Na tabela acima podemos ter uma referência sobre o tipo

de sonda a ser utilizada de acordo com as condições do processo, lembrando que

este tipo de orientação é apenas indicativo e não pode ser considerado como uma

regra rígida que não possa ser alterada.

Normalmente existe uma tendência

de se relegar a sonda e o sistema de amostragem a um plano secundário de

importância, quando esta envolvido certo custo de instalação ainda durante o projeto. Este fato implica na

existência de uma serie de problemas posteriores a implantação e que são

atribuídos aos analisadores sendo, na verdade, a origem é proveniente da

aplicação inadequada do sistema de amostragem como um todo, começando pela

sonda de amostragem.

O sucesso da operação de um

sistema de analise, composto de sonda da amostragem, transporte da amostra, sistema condicionamento da amostra, esta diretamente relacionado com a escolha correta destes três

elementos.

A metodologia de amostragem

específica, conhecida como amostragem isocinética é utilizado onde se deseja

manter a amostra "fisicamente consistente". Este método de amostragem

é definido pela relação em que a velocidade da amostra extraída é igual à

velocidade do fluxo de amostra.

Em alguns casos, o desenho da

sonda de amostragem é especialmente projetado para alterar a composição física

do fluxo de amostra (amostra não isocinética). Há momentos em que se deseja

usar o desenho do formato da extremidade do tubo da sonda ou a própria orientação

da extremidade do tubo, para realizar a separação da inércia física inicial de

algum componente do fluxo de amostra.

A sonda fornece uma resposta mais rápido, reduzindo o volume do sistema de

amostragem. O volume do bico pode ser significativo, aumentando o volume de

purga requerida pelo sistema de toda a amostra.

Além disso, a sonda permite que a

amostra a ser extraído a partir do centro do tubo de processo, o qual elimina a

extração de material solido retido ao

longo das paredes do tubo.

Sondas com angulo de 45 ° reduzem

grandemente a quantidade de partículas extraídas para dentro do sistema de

amostragem. Ambos os recursos ajudam a garantir que a sonda possa extrair uma

amostra representativa do processo.

Por este motivo, recomendamos o

uso de uma sonda em tubulações maiores que 2 polegadas (50 mm), o que é

especialmente crítico para tubos maiores do que 4 polegadas (100 mm).

Projetos de sonda podem variar em

comprimento, diâmetro, espessura da parede e os parâmetros de construção que afetará

a capacidade de suportar esforço mecânico da sonda, velocidade e capacidade de filtragem.

Quanto

mais espessa, mais suportam impacto dos fluxos elevados de processo, mas

oferecem velocidades de fluxo mais lento, através do diâmetro interno maior. No

entanto, essa velocidade de fluxo mais lento permite que mais partículas possam

ficar para fora da sonda, em vez de continuar para o sistema amostra analítica.

Pequenas sondas retráteis não são tão fortes como sondas soldadas, mas o seu

volume interno menor proporciona velocidades de fluxo mais rápidas para o

analisador.

Exemplos deste tipo de aplicação,

é a remoção de partículas sólidas por separação inercial em torno da sonda de

amostragem, a partir de um fluxo gasoso ou líquido ou a remoção de líquidos em uma amostra gasosa, através

do posicionamento da sonda da amostra.

Uma parte importante nas

transferências de petróleo bruto é ter um bom sistema de medição não apenas para

determinar a quantidade, mas também a qualidade ou a composição da corrente do óleo. A

figura abaixo mostra como exemplo um tipo de sonda especifica para este tipo de aplicação.

A adição de um filtro de material

particulado na extremidade da sonda é por vezes necessário, para minimizar a entrada de partículas finas

nas linhas de transporte da amostra ou n sistema de amostragem ou até do

próprio analisor, mas não podemos esquecer que esta alternativa, impede a

remoção da sonda de amostragem. Os filtros devem ser de material sinterizado

fabricado em aço inoxidável, micro fibra de vidro boro silicato, ou cerâmica e devem suportar sistemas com blowback

aquecidos.

Um acessório que aumenta a

complexidade da sonda é a instalação de um regulador/vaporizador na extremidade

da sonda. A vaporização é tipicamente utilizada para manter uma amostra na fase

gasosa ao se reduzir a pressão da amostra a partir de um ponto de amostragem no

processo. Aquecedores que suportam alta pressão deve ser adicionado a sonda e

com isto anular o efeito do resfriamento

(Joule Thompson) devido a redução de pressão.

A fonte de calor é obtida na maioria das vezes através de uma

resistência de aquecimento no formato de um cartucho que fica alojado dentro do corpo do regulador de redução de

pressão, ou uma serpentina de vapor em torno do corpo do regulador de pressão.

A seguir abordamos as sondas

utilizadas nos CEMS (Continuos Emission Monitoring Systems) e as suas

variantes.

· Aplicações IN-SITU: As analises são feitas internamente na própria chaminé

duto sem a retirada da amostra para um sistema de

condicionamento e para o analisador online.

§

Aplicações

EXTRACTIVAS: Método característico que retira a

amostra e envia para os condicionadores

de amostra e deste para os analisadores.

- Fria / Seca Extrativista direto

- Quente/

Úmida Extrativista direto

- Diluição Extrativista

Uma das primeiras e mais bem

sucedidas sondas de diluição que faz uso de um orifício para passagem sônica e acoplado a

uma bomba instalada no corpo da sonda (Figura 8), foi originalmente

desenvolvida nos Países Baixos (Bergshoeff e van Ijssel 1978) e com várias aplicações bem sucedidas (por exemplo, Frank e Mullowney 1990; Maurice,

Robertson, e Howder 1986).

A bomba ejetora opera com taxas

de fluxo de 1-10 1/min. Um orifício de vidro conhecido como orifício sônico

(consiste de um tubo de vidro esticado até um ponto, tal como mostrado na Fig. 8) é escolhido para limitar o fluxo do gás de amostra para as taxas de fluxo de

50 a 500 ml / min.

A condição para a obtenção de um

fluxo crítico para o vidro sônica orifício é que a relação entre a pressão

absoluta na garganta do Venturi para a pressão estática pilha deve ser inferior

ou igual a 0,53 (Brouwers e Verdoon 1990). A diluição de razão R é determinado

pelo cálculo seguinte:.

R = Q1 + Q2

Q2

Onde Q1 =

razão do fluxo de ar diluído (litros por minuto)

Q2

= razão do fluxo de gás amostra ( litros por minute)

Razões de diluição de 100 para 1

são típicas, embora proporções mais elevadas, são utilizados para correntes de

gás saturadas quentes.

O sistema de amostragem proporciona também várias outras funções , todas

as quais estão contidas dentro de seu suporte de módulo montado . Uma bomba de diafragma

de amostra é utilizado para proporcionar a força motriz para a extração

inicial da amostra do gás da pilha. A amostra é retirada através da primeira

fase do dispositivo de remoção de água ( separação inicial ) e, em seguida

empurrado por meio da segunda fase ( separação final ) , condicionado (secagem

), a amostra a um ponto de orvalho de 41 ° C. Um regulador de pressão de

retorno é então utilizado para manter a pressão da amostra positiva para o

controlo do fluxo e do painel de distribuição. Pressão da amostra é indicado

localmente e um contato seco é disponibilizado para indicação remota do estado

da bomba. Transição água em estado líquido é indicado por um contato de alarme

de intrusão de água que também controla a bomba de on / off status. Um filtro

fino final é usado antes da distribuição da amostra para assegurar uma amostra

limpa . O medidor de vazão indica o fluxo total disponível do sistema de

condicionamento de amostras .

Analisadores de gases de topo no

alto-fornos são utilizados para orientar a operação no equilíbrio entre as

variáveis do processo . No alto forno, o óxido de ferro é reduzido através

de uma série de reações químicas que envolvem o coque , oxigênio e água. O

carbono no coque reage com o oxigênio e água introduzida no alto-forno gera CO e H2 . O CO e H2 reduzem gases ,para então, reagir com o óxido de ferro para produzir ferro , água e CO2

Fig.8 - Sonda Amostragem analise dos gases de topo do Alto Forno

Na fig.8., acima podemos observar uma sonda de amostragem que é instalada no topo do Alto Forno, cuja função é a extração continua dos gases, lembrando que este tipo de sonda não é estacionaria e utiliza sistema de refrigeração e materiais especiais aplicados na sua construção devido as altas temperaturas de exposição da sonda. A quantidade medida de H2 , H2O, O2 , CO e CO2 contido nos gases dos altos-fornos reflete com precisão os processos químicos no interior da fornalha , se tornando uma importante ferramenta de diagnóstico e controle.

Sondas de Amostragem para analise de gás natural

O que é Amostragem isocinética ?

Amostragem de correntes de fluido de ar, gases de combustão, vapor, ou qualquer mídia que contém partículas arrastadas é um assunto muito complicado.

Se o fluido é homogéneo, a amostra é relativamente simples, uma vez que o fluido tenha o mesmo consistência em toda a área de escoamento. Este não é o caso por exemplo componentes com partículas arrastadas .

A variação da concentração das partículas , devido ao padrão de fluxo no interior do fluxo de fluido .

Vamos considerar o exemplo de medição de emissão de partículas a partir de uma usina de energia a carvão. A norma na maioria dos países ao redor do mundo é de cerca de 50 mg/Nm3.

Os resultados, da não-conformidade gera sanções mais severas e até mesmo causa o fechamento da fábrica.

Para provar que a planta está operando neste nível, são analisadas amostras de partículas provenientes dos dutos de gases de combustão . O passo fundamental é obter a amostra correta. Existem dois grandes problemas na obtenção de uma amostra correta.

• A grande área de secção transversal dos resultados de combustão do duto de gás na segregação do fluxo devido a muitas razões . Tomando um grande número de amostras de pontos através da conduta evita o efeito desta segregação .

• A amostra é extraida para fora do meio que esta conduzindo o gás de combustão por meio da sucção de cada ponto atraves de um tubo de amostragem . Se a velocidade de amostragem neste ponto de for menor do que a velocidade do fluido, em seguida, todas as partículas, especialmente as partículas de dimensão mais pequena, não vai entrar no tubo de amostragem . Se a velocidade é maior , em seguida, mais partículas vai entrar no tubo, especialmente as partículas de menores dimensões. Ambas as condições produzem amostras com concentração errada. O ideal, e que o fluxo da amostra através do sistema de amostragem seja tal que a velocidade no ponto de entrada de amostragem, seja o mesmo que a velocidade do gás de combustão nesse ponto. Isso é chamado de amostragem isocinética .

Exemplo de Sistema de Condicionamento

O calor mantido pelo umbical

(desde a sonda montada na chaminé até entrada do analisador montado no rack ), facilita o

transporte da amostra do gás retirado da chaminé até o

sistema de condicionamento de amostra localizado no rack do CEMS.

A linha de amostragem é aquecida até a entrada do dispositivo de remoção

de água (condensador termo-elétrico de

água ), proporcionando a integridade da temperatura e mantendo a amostra na fase

gasosa desde a sua retirada da chaminé .

Também serve como meio de transporte para o gás de calibração e a linha de blow-back

, bem como AC e os fios de sinal deste para a sonda montada na chaminé.

Controle de Fluxo / Painel de Distribuição

Este módulo montado na cremalheira é fornecida como uma interface entre

o sistema de condicionamento de amostra e os analisadores individuais de

cumprimento . O módulo aceita o fluxo total do sistema de condicionamento de

amostras e através de uma configuração de válvulas original, fornece

analisadores individuais com indicação de controlo de fluxo e em ambos os modos

de amostra e de calibração. Seleção de funções de controlo de fluxo podem ser

introduzidos localmente no painel ou por fecho do contacto remoto. Analisadores

podem ser desafiados com padrões de calibração através da sonda da amostra ,

bem como diretamente no analisador. Sonda de blow back também pode ser iniciado

manualmente. Um alarme de intrusão de água disponível no módulo como uma

verificação final sobre a integridade da amostra .

Tecnologia de medição (base seca)

Estamos oferecendo , analisadores controlados micro processadores

multi-componentes com base nos métodos espectroscópicos de ultra violeta não

dispersivo ( NDUV ) e infra vermelho não dispersivo ( NDIR) .

Um instrumento mede SO2 , NO e NO2 ( NOx calculado) em uma ampla faixa

dinâmica , com pouca ou nenhuma interferência cruzada entre as espécies . Ele

incorpora a mais avançada tecnologia e prática disponível - uma única célula ,

arquitetura feixe de divisão usando duas fontes de radiação ultra violeta . Uma

medida adicional , O2, pode ser fornecida pelo método electro catalítica . Um

sensor de óxido de zircónio pode ser localizado no analisador SO2/NOx

fornecendo apoio para o sensor de CO2 .

O outro instrumento analítico é um único feixe / NDIR duplo comprimento

de onda de medição de CO/CO2 , utilizando um detector de transmissão de dupla

camada , a interferência de outros gases é minimizado

ELEMENTOS PRINCIPAIS DE UM SISTEMA DE CEMS

ANALISADORES

Com base

na seleção do sistema de amostragem , as seguintes técnicas são utilizadas por

fabricantes de analisadores que podem lidar com uma amostra quente / úmido ,

amostra seca, ou a amostra diluída.

Sistema CEM opcional (base úmida )

O elemento

chave do sistema de amostragem está na sua capacidade para manter a amostra de

gás a uma temperatura acima do ponto de

orvalho do ácido em todo o seu ciclo de transporte para os analisadores de

conformidade. Como a oferta é uma medida base úmida direto extrativa , esta

manutenção da temperatura é fundamental para assegurar os valores confiáveis

e precisos .

Sonda instalado na Chaminé :

A amostra

de gás é obtido através da utilização de uma sonda de extração

montada na chaminé . O sistema é concebido de tal forma que o comprimento da

sonda penetra na parede da chaminé para uma posição dentro do chaminé (ver fig.7) e que

permite que uma amostra representativa possa

ser continuamente retirada.

Fig.7 - Sonda de Amostragem para Chaminés da JCT Analysentechnik

Fig.7 - Sonda de Amostragem para Chaminés da JCT Analysentechnik

Várias

funções importantes são incorporadas no projeto da sonda. Os elementos de

aquecimento para a própria sonda , o elemento de filtro cerâmico e o invólucro

são incluídas para manter a temperatura do ponto de ajuste. Um elemento de

grande porte, de cerâmica rígida, o filtro proporciona excelentes resultados

com os gases ácidos e permite o ricochete de alta pressão do elemento e o

comprimento da sonda. A extremidade da

sonda (tipo de fluxo de calibração), conforme exigido pela regulamentação, é

facilmente acomodado.

Os materiais

de construção são de aço inoxidável 316 para a resistir à corrosão e alta temperatura . A sonda é

facilmente conectada a chaminé através

de um flange de 4 ", 150 # A tampa removível permite o acesso fácil a

todas as conexões de cabos e tubulações , bem como a manutenção de componentes,

quando necessário.

Fig.8 - Sonda Amostragem analise dos gases de topo do Alto Forno

Na fig.8., acima podemos observar uma sonda de amostragem que é instalada no topo do Alto Forno, cuja função é a extração continua dos gases, lembrando que este tipo de sonda não é estacionaria e utiliza sistema de refrigeração e materiais especiais aplicados na sua construção devido as altas temperaturas de exposição da sonda. A quantidade medida de H2 , H2O, O2 , CO e CO2 contido nos gases dos altos-fornos reflete com precisão os processos químicos no interior da fornalha , se tornando uma importante ferramenta de diagnóstico e controle.

Sondas de Amostragem para analise de gás natural

Uma outra aplicação para as sondas é a analise do gás natural contido em uma tubulação,

a amostra do gás a ser analisado deve ser extraído a partir de um determinado ponto da

tubulação e transportado para o analisador em questão. Este processo de

extração da amostra tem um certo número

de dificuldades inerentes entre as quais relatamos alguns tais como; gás natural normalmente fluindo a uma velocidade

considerável, através da tubulação e portanto a concepção da sonda é essencial.

Também devemos levar em consideração dados como o volume interno do sistema de

amostragem e as propriedades físicas do gás que esta sendo amostrado para ser

analisado.

Sonda sendo instalada por especialista da Genie Filter

O processo da inserção de uma sonda em um fluxo de gás que esteja e uma velocidade alta não é tão simples como pode parecer no primeiro momento. A maior dificuldade é que, da mesma forma que uma antena do veículo como exemplo pode oscilar em certas velocidades e as chaminés mais altas e estreitas podem oscilar em determinadas velocidades do vento, na sonda as oscilações podem ocorrer a uma determinada taxa de fluxo de gás, resultando em um eventual falha mecânica da sonda devido a sheering sob estresse.

Sonda sendo instalada por especialista da Genie Filter

O processo da inserção de uma sonda em um fluxo de gás que esteja e uma velocidade alta não é tão simples como pode parecer no primeiro momento. A maior dificuldade é que, da mesma forma que uma antena do veículo como exemplo pode oscilar em certas velocidades e as chaminés mais altas e estreitas podem oscilar em determinadas velocidades do vento, na sonda as oscilações podem ocorrer a uma determinada taxa de fluxo de gás, resultando em um eventual falha mecânica da sonda devido a sheering sob estresse.

Este é o resultado de um fenômeno conhecido como Vórtice de Karman

, muitas vezes referenciado como desprendimento de vórtices. Sob certas

condições, redemoinhos se formam a jusante da sonda, estas alterações locais

na pressão ao redor da sonda é o que faz

com que a sonda comece a oscilar.

Os fabricantes de sonda para este tipo de aplicação tem

uma solução para o problema da formação de vórtices instalando uma aleta

helicoidal tripla que muda drasticamente a dinâmica do escoamento do gás de todo o

perfil da sonda, eliminando os efeitos formação de

vórtices e eliminando o risco potencial da sonda ser destruída.

Ressaltando que o ponto de amostragem deve estar localizado numa sessão da

tubulação aonde não ocorra escoamento que oscile muito a vazão. Qualquer

turbulência que possa vir ocorrer

causado por cotovelos, T, reduções, manifolds, válvulas, placa de

orifício, são potenciais geradores de aerossóis. Os efeitos dos aerosois são causados devido

a turbulências na velocidade de

escoamento.

Sendo assim, o local preferido para a localização da sonda

de amostragem deve ter no mínimo de 5 a

20 diâmetros a jusante, estar livre de todo potencial gerador de distúrbio no fluxo, a

preferência deve recair sempre por uma

linha horizontal, eliminando assim qualquer potencial problema no manuseio de

amostragem, devido a entrada de liquidos.